硅烷偶联剂在橡胶配方中的选用原则与策略

硅完偶联剂硅69的用于炭黑,导致橡胶发黏是什么原因?

2025年9月30日提高橡胶制品耐臭氧的一些常识及方法

2025年12月10日硅烷偶联剂在橡胶配方中的选用原则与策略

硅烷偶联剂在橡胶工业中,尤其是在“绿色轮胎”和高端制品领域,已成为不可或缺的关键助剂。其核心作用是解决无机填料(如白炭黑、陶土等)与有机橡胶聚合物(如SSBR, BR, NR等)之间相容性差的根本问题,从而大幅提升复合材料的性能。

一、 核心作用机理:为什么需要它?

要懂选用原则,必须先理解其工作原理。硅烷偶联剂是一种杂交分子,其结构通式为: Y-R-SiX₃。

- Y端:有机官能团(如巯基、硫磺、乙烯基、氨基等)。它能与橡胶聚合物发生化学反应或物理缠结,形成牢固结合。

- R端:短链烷基(如丙基)。作为连接臂,稳定地链接Y端和Si端。

- SiX₃端:可水解基团(通常是甲氧基或乙氧基)。它能与无机填料表面的羟基(-OH)发生水解缩合反应,形成牢固的-Si-O-Si-共价键。

作用过程(以白炭黑/SSBR体系为例):

- 原位改性(In-situ Modification):在混炼过程中,硅烷偶联剂的Si(OR)₃基团与白炭黑表面的Si-OH反应,接枝到白炭黑上。

- 形成界面桥:接枝后,硅烷偶联剂的Y端官能团(如巯基)在硫化阶段与橡胶分子链发生交联反应。

- 结果:通过这一座“分子桥”,将原本亲水疏油的无机填料与亲油疏水的橡胶聚合物以共价键的形式强力地连接起来。

带来的性能提升:

- 降低混炼粘度:防止填料网络形成,改善加工性。

- 大幅降低滚动阻力:强界面结合减少了分子链运动的内摩擦(滞后损失)。

- 显著提升耐磨性:良好的应力传递使填料能有效承载。

- 改善湿抓着力:适度的界面相允许分子链在湿滑路面发生微观滑动,产生能量耗散。

二、 选用原则的四大核心维度

选用硅烷偶联剂不是一个单一的选择,而是一个基于系统考虑的决策过程。

维度一:根据橡胶聚合物类型选择(匹配Y端官能团)

这是首要原则。Y端必须能与橡胶基体在硫化条件下发生化学反应。

策略小结一:先看橡胶主体,确定Y端反应性。轮胎体系首选多硫化物Si69/Si75;EPDM首选乙烯基;极性橡胶考虑氨基。

维度二:根据填料类型选择

- 白炭黑(SiO₂·nH₂O):必须使用。其表面富含硅羟基,是硅烷偶联剂的主要作用对象。所有原则都围绕白炭黑填充体系展开。

- 其他含硅填料(如陶土、硅灰石、云母等):推荐使用。这些填料表面也含有羟基,使用硅烷偶联剂能显著改善其与橡胶的相容性,提升性能。

- 不含硅的填料(如碳酸钙、硫酸钡、炭黑):通常不需要。炭黑表面主要是酚基、醌基,与硅烷偶联剂反应活性低。碳酸钙表面是碳酸盐,需用钛酸酯或铝酸酯偶联剂。

策略小结二:主要针对白炭黑及含硅矿物填料。对炭黑无效,对碳酸钙需用其他偶联剂。

维度三:根据制品性能需求选择(功能导向)

即使同一种橡胶,不同性能侧重要求也不同。

策略小结三:追求综合性能选Si69;追求低滚阻和安全性选Si75;成本敏感时可考虑预分散母粒或复配策略。

维度四:根据工艺条件选择

- 混炼温度:Si69的起始反应温度约在145°C以上,Si75则更高。确保混炼温度高于硅烷的反应起始温度,以保证充分反应。

- 水解条件:硅烷的乙氧基(-OC₂H₅)比甲氧基(-OCH₃)更稳定,水解速度慢,副产物乙醇毒性小于甲醇。乙氧基体系(如Si69)是橡胶工业的主流选择,因其工艺更宽容,更环保。

- 一步法 vs 两步法:

- 一步法(In-situ):直接将硅烷偶联剂、填料、橡胶一起混炼。最常用,方便,但需严格控制排胶温度和时间,确保反应完全。

- 两步法:先将硅烷偶联剂与白炭黑在高温高剪切下进行预处理,制成“预分散填料”,再加入橡胶混炼。性能更优,硅烷化效率更高,且避免了在橡胶中水解产物的干扰,但增加了工序和成本。

策略小结四:主流工艺是乙氧基硅烷的一步法混炼。若追求极致性能或解决特定加工问题,可考虑两步法预处理工艺。

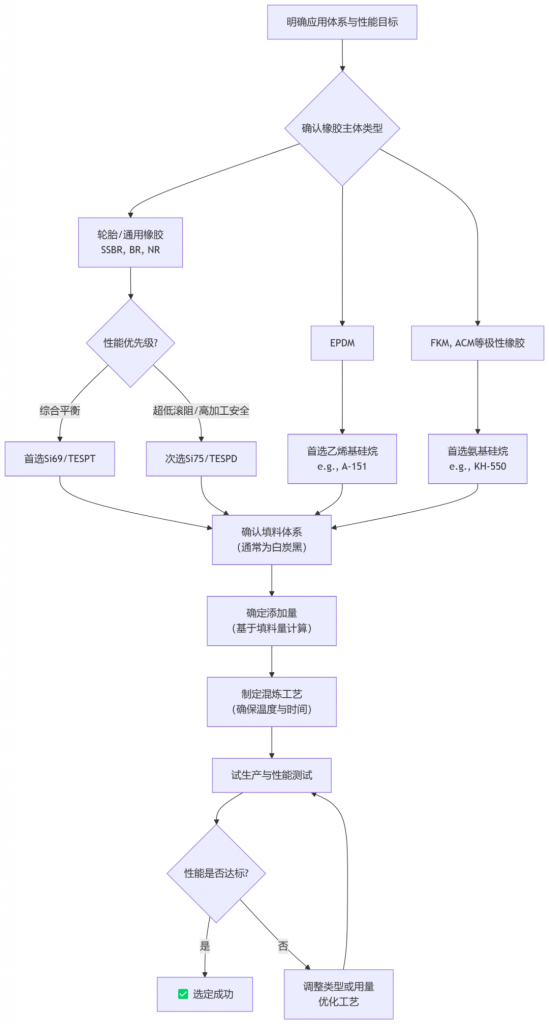

三、 实战选用策略与步骤

为一个新配方选用硅烷偶联剂,可以遵循以下流程图和步骤:

- 定基础:确认橡胶主体 → 锁定Y端官能团类型。

- 定功能:明确产品最关键的性能指标(滚阻、耐磨、加工性)→ 在已锁定的类型中筛选具体品种(如定下SSBR后,再选Si69还是Si75)。

- 定用量:硅烷用量需根据填料比表面积计算。

- 理论用量:

硅烷用量(phr) = [填料用量(phr) × 填料比表面积(m²/g)] / 硅烷最小包覆面积(m²/g) - 经验法则:对于白炭黑,Si69/Si75的典型用量是白炭黑用量的 8% ~ 10%(即每100份白炭黑,加8-10份硅烷)。过量会导致成本增加和迁出等问题。

- 理论用量:

- 定工艺:设计混炼工艺,确保混炼段温度达到硅烷反应所需温度(通常密炼机一段排胶温度需>150°C),并有足够的剪切时间。

- 试验验证与迭代:通过小试、中试测试性能(Payne效应、RPA、DMA、物理机械性能),根据结果微调品种、用量和工艺。

四、 关键注意事项

- 水分控制:硅烷易水解缩合,自身会交联成低聚物,影响效果。储存需防水,橡胶配方中可适当添加吸湿剂(如CaO)。

- 副产物:乙氧基硅烷副产物是乙醇,甲氧基是甲醇(毒性较大)。需在配方和通风中有所考虑。

- 焦烧平衡:Si69会一定程度促进焦烧,需密切关注硫化曲线,可通过调整促进剂体系来平衡。

- 环保趋势:新型低 VOC(挥发性有机化合物)硅烷和预分散硅烷母粒是未来发展趋势,更能满足环保要求。

希望这份详尽的指南能帮助您彻底理解并掌握橡胶用硅烷偶联剂的选用策略。实际应用时,务必结合具体配方和工艺进行试验优化。