乙丙橡胶制品喷霜的一些原因及解决办法

丙烯酸酯橡胶的硫化体系以及相关配合剂

2025年8月25日白炭黑在橡胶中应用的一些常见问题

2025年9月30日乙丙橡胶制品喷霜的一些原因及解决办法

一、喷霜的本质与分类

喷霜(Bloom)是橡胶配合剂因迁移析出在制品表面的现象,根据析出物形态分为三类:

喷粉(粉状析出)

硫化剂(硫磺)、促进剂、防老剂(如防老剂RD)、活性剂(ZnO)、填充剂等过量或溶解度过低导致。

喷蜡(蜡状析出)

石蜡、微晶蜡等防护蜡因温度变化或迁移速率不匹配析出。

喷油(液态析出)

软化剂(环烷油、芳烃油)、增塑剂(DOP)、润滑剂等液态助剂因相容性差或用量过度渗出。

关键机理:配合剂在橡胶中的溶解度遵循 “温度-溶解度正相关”定律(温度↑溶解度↑),同时受压力、湿度、时间影响。非极性橡胶(如EPDM)中极性助剂更易析出。

二、喷霜六大成因深度解析

| 成因 | 作用机理 | 典型案例 |

| 1. 过量配合 | 用量超过橡胶中的饱和溶解度,引发被动喷霜(带动其他组分析出) | 硫磺>2.5份(EPDM)、防老剂4020>1.5份 |

| 2. 温度波动 | 降温时溶解度骤降(如冬季仓储时硫磺溶解度下降30%~50%) | 夏季生产胶鞋,冬季表面喷霜 |

| 3. 欠硫 | 交联密度不足→三维网络锁不住小分子→迁移加速 | 硫化时间不足的密封圈表面粉化 |

| 4. 老化降解 | 分子链断裂→网络结构破坏→配合剂束缚力下降 | 长期户外使用的橡胶件泛白 |

| 5. 应力集中 | 外力导致表面微裂纹→过饱和组分沿裂缝加速析出 | 高压密封圈接触部位喷霜 |

| 6. 混炼不均 | 局部浓度超过溶解度极限 | 开炼机混炼胶料边缘喷霜 |

三、EPDM防喷霜关键数据与配方设计原则

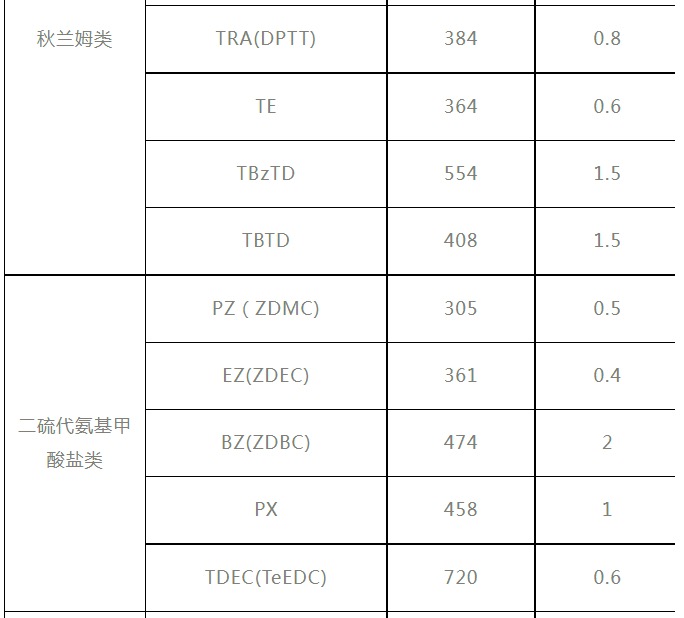

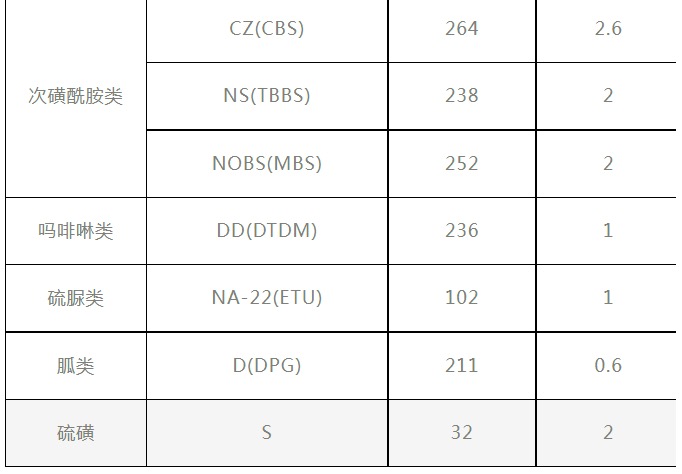

1. 常用促进剂在EPDM中的无喷霜极限用量(25℃储存试验)

| 促进剂类型 | 代表品种 | 分子量 | 极限用量(份) | 优选替代方案 |

| 秋兰姆类 | TMTD | 240 | ≤0.5 | 改用TBzTD(极限1.5份) |

| 二硫代氨基甲酸盐 | ZDBC | 474 | ≤2.0 | 并用高分子量PX |

| 次磺酰胺类 | CBS | 264 | ≤2.6 | NS/TBBS更稳定 |

| 硫磺 | S | 32 | ≤1.8 | 改用不溶性硫磺(IS-HS70) |

注:数据基于门尼粘度60的EPDM,高填充体系需进一步降低用量。